RFID dans la fabrication automobile

L’application de la technologie RFID UHF joue un rôle important dans le domaine automobile. Actuellement, la fabrication intelligente est devenue un point chaud dans l’industrie mondiale. Dans l’industrie manufacturière actuelle, l’application de la technologie RFID a un meilleur sol politique. Les prix des étiquettes et des chips montrent une tendance à la baisse, tandis que les types et les performances n’ont cessé d’augmenter. C’est pourquoi, cela a également favorisé plus de RFID dans le domaine de la fabrication. Application dans le lien. Y compris la gestion d’entrepôt, gestion des processus, et la chaîne d’approvisionnement de la distribution, etc..

Utiliser la technologie RFID pour promouvoir les entreprises manufacturières afin de parvenir à une « normalisation ».

Également des mises à niveau intelligentes, réduction des coûts de production, répondre de manière flexible aux changements du marché, et mieux répondre aux besoins des clients.

Rfid dans la fabrication automobile également dans une bonne opportunité de développement. Grâce à la technologie RFID UHF d’identification automatique simple. Nous réalisons l’identification précise et rapide des informations sur les objets. Et le système MES back-end peut prendre des décisions scientifiques. Améliorant ainsi l’efficacité de la production de l’entreprise. Améliorer l’organisation, raccourcir le cycle de production, et l’amélioration de la compétitivité globale de l’entreprise.

Les automobiles sont une fabrication relativement précise

Et tRFID dans les processus de fabrication automobile et les processus de fabrication sont plus compliqués. Mais en général, nous pouvons le diviser en quatre processus principaux: emboutissage, soudure, peinture et assemblage final. L’industrie automobile s’est développée à ce jour. Il est très mature, et les voitures fabriquées deviennent de plus en plus haut de gamme. Et leurs performances s’améliorent de plus en plus. Mais en fait, il y a encore des problèmes inévitables dans ses quatre procédés de fabrication. Ou nous pouvons dire qu’il y a place à l’amélioration.

Facteurs sensibles à l’atelier

Atelier d’emboutissage: RFID dans la fabrication automobile Les pièces d’estampage sont des matières premières. Et l’équilibre entre l’offre et la demande affecte directement l’efficacité de la production et de la productivité. Manque de méthodes de gestion efficaces, données d’inventaire inexactes, productivité facile à gaspiller, et même affecter la production. 2. Atelier de pulvérisation: L’atelier de peinture a des conditions de travail difficiles, température élevée, Poussière, et de fortes interférences électromagnétiques. Qui sont essentiels à la couleur du corps et au jugement du processus de production. 3. Atelier d’assemblage: la même station, différents types de voitures , différentes pièces et même le temps d’assemblage pour l’assemblage. L’identification actuelle des informations sur le corps de la station est utile au processus de production et aux directives scientifiques de planification. Pour équilibrer le temps d’assemblage, Améliorer l’efficacité.

Solution

Atelier numérique: nous avons installé l’emboutissage et le soudage Étiquettes électroniques RFID sur les racks de matériaux de pièces d’estampage de transfert. Et les lecteurs RFID sont installés aux nœuds clés de chaque atelier. Afin de réaliser les produits et équipements de communication intelligente.

Différents ateliers ont des exigences différentes.

Lorsque nous avons mis en œuvre le système RFID, il est nécessaire de formuler différentes solutions en fonction de ces différentes exigences. Par exemple, dans l’atelier d’emboutissage et de soudage. Nous nous concentrons sur le contrôle de la quantité de production, quantité de stock, et quantité sortante de matières premières d’estampage. La réalisation de statistiques précises peut fournir des données pour la planification intelligente et la prise de décision scientifique.

L’idée de base de la réalisation est d’installer des étiquettes électroniques sur les racks pour le transfert des matières premières d’estampage.

Déployer des nœuds de lecture RFID à la fin de la ligne de production, ports d’entrée et de sortie de l’entrepôt. Lorsque les pièces d’estampage sont produites et chargées sur le rack, les informations seront automatiquement inscrites dans l’étiquette du rack pour compléter la liaison d’informations. Après cela, il sera transporté à l’entrepôt par un chariot élévateur. Et puis nous installerons un appareil de lecture dans l’entrepôt. En lisant l’étiquette électronique, il localisera les informations sur les matières premières sur le rack pour compléter l’enregistrement des informations de stockage. Pour les mêmes matières premières, nous déployons du matériel de lecture à la sortie.

- Atelier numérique: peinture

Installer RFIDHY Étiquettes RFID sur le patin de la carrosserie et installer des antennes RFID sur le lit roulant dans des positions clés pour identifier et suivre la carrosserie de la voiture. Nous appelons chaque antenne RFID un site AVI. Qui est responsable de la lecture et de l’écriture des étiquettes RFID, et transmet les informations de lecture à l’automate via l’appareil. Le transporteur de code enregistre les informations de carrosserie de la voiture transportées sur le patin, y compris la carrosserie qui doit être peinte. La couleur, modèle de voiture, numéro de lot de carrosserie de voiture, numéro de série de la carrosserie de voiture et ainsi de suite.

L’atelier de peinture consiste principalement à installer des étiquettes électroniques sur le patin coulissant de la carrosserie de la voiture de transport.

Lorsque nous plaçons la carrosserie de la voiture sur le patin, nous complétons la saisie des informations de carrosserie de la voiture. Nous déployons des nœuds de lecture RFID sur le lit à rouleaux dans la position clé de l’atelier. Après le dérapage transporte la carrosserie de la voiture à une position clé, le dispositif de lecture lira les informations d’étiquette électronique sur le patin pour localiser les informations d’identité de la carrosserie de la voiture. Et transmettre les informations à l’automate pour guider l’achèvement des opérations connexes.

- Atelier numérique: assemblage final

Avant que le véhicule ne soit mis en ligne, le personnel installe l’étiquette RFID initialisée sur la surface supérieure du capot avant de la carrosserie du véhicule. Installer l’équipement de lecture et d’écriture RFID dans l’assemblage de cadre suivant, suspension du châssis, groupe motopropulseur, intégration intérieure et extérieure du véhicule. Et lorsque le corps atteint la station correspondante, il scanne automatiquement le code-barres VIN du corps. Pour terminer les travaux de surveillance des véhicules et de collecte de données de la ligne de production.

Dans l’atelier d’assemblage, une carrosserie nécessite de nombreux processus, y compris l’assemblage du cadre, suspension du châssis, synthèse de puissance, etc.. C’est pourquoi, en installant une étiquette électronique sur une position fixe de la carrosserie. C’est similaire à l’avant de la voiture, cette étiquette suivra l’ensemble du processus d’assemblage de la carrosserie. Et installez des dispositifs de lecture RFID à différents nœuds pour guider le processus.

Prenons un exemple pour illustrer la RFID en mode d’application de fabrication intelligente

Il s’agit d’une chaîne de montage de travaux que l’on peut voir dans de nombreuses entreprises manufacturières.. Les matières premières affluent du front-end, grâce à une variété de combinaisons de processus différentes. En mode de fonctionnement séquentiel, pour compléter la production d’un produit. Traditionnellement, nous utilisons des ordres de travail papier, enregistrements manuels, ou lecture de codes-barres. D’une part, c’est inefficace. D'un autre côté, trop d’implications humaines feront inévitablement des erreurs et entraîneront la stagnation de la progression de la production. C’est pourquoi, avec l’aide de la technologie RFID, les étiquettes électroniques sur les matières premières, Pièces, produits semi-finis. Et les produits finis permettent aux responsables de la planification de la production de les localiser rapidement. Et comprendre la consommation de matières premières, ce qui améliorera grandement l’efficacité et la qualité de la production.

En même temps, La technologie RFID peut également collecter et traiter des informations sur les produits.

En raison de la nature lisible et inscriptible RFID

Il peut fournir un flux de données en temps réel constamment mis à jour. Compléter le système d’exécution de la fabrication, les informations RFID peuvent être utilisées pour assurer l’utilisation correcte de la main-d’œuvre, machines, outils, et composants. Afin de réaliser une production sans papier et de réduire les temps d’arrêt, et promouvoir la logistique de production en douceur. Nous pouvons considérer ces étiquettes électroniques RFID utilisées comme support d’information pour remplacer les ordres de travail papier.. En déployant des équipements de collecte RFID à chaque station de la ligne de production. La gestion planifiée des flux d’informations basée sur une planification intelligente de la production comme base de référence garantit l’optimisation des ressources et un contrôle efficace des coûts. Résoudre complètement les problèmes de planification de la production d’impression; résoudre de manière exhaustive les problèmes de gestion fastidieux. Écrivez toutes les informations du processus de production dans l’étiquette électronique pour le stockage, et compléter le guidage d’affichage du processus à travers le dispositif d’affichage du terminal de la station.

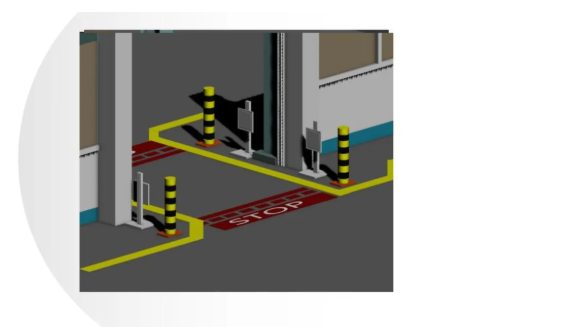

Ces deux images montrent un dessin d’installation de l’appareil sur le site réel

Ce qui représente l’application de deux liens d’assemblage final différents. Le point commun de base: grâce à une technologie d’identification automatique simple telle que la RFID, nous pouvons obtenir une identification précise et rapide. Aider le système MES back-end à prendre des décisions scientifiques, améliorant ainsi l’efficacité de la production de l’entreprise, améliorer l’organisation, raccourcir le cycle de production, et l’amélioration de la compétitivité globale de l’entreprise.