הייצור של תגי ייצור RFID למכוניות הוא עזרה רבה עבור מפעלי ב.מ.וו. מפעל המכוניות של ב.מ.וו משתמש בטכנולוגיית RFID. הרכיבים של ב.מ.וו הם בעלי ערך גבוה. אם הם אינם במקומם במהלך ההרכבה, זה יוביל לעלויות גבוהות יותר. אז ב.מ.וו בוחרת להשתמש בטכנולוגיית RFID. השתמש ייעודי, משטחים מתויגים RFID להובלת חלקי משחק אפס ממפעל הייצור לחנות ההרכבה. תגים אלה ניתן לזהות על-ידי שער הקורא כאשר המזקק נכנס ויוצא מהמפעל. או כשהוא נע דרך המפעל על ידי מלגזה. וכן זיהוי מחשב כף יד בתחנת הייצור הממוכנת. ייצור bmw 2

קישור ריתוך

הזן את קישור ריתוך הרכב. כאשר התחנה נושאת ציוד כגון קרון רכבת העגורן מעבירה את הציוד לתחנה הבאה. סוג הרכב של התחנה הקודמת מעביר את נתוני סוג הרכב לתחנה הבאה באמצעות PLC. או סוג הרכב שזוהה ישירות על ידי ציוד האיתור של התחנה הבאה. ורכב הרכבת אחרי שהוא במקום. קרא את נתוני המודל שנרשמו בתגי הייצור של RFID של קרון הרכבת התלוי דרך RFID. ולהשוות ולאשר עם נתוני המודל ששודרו על ידי התחנה הקודמת באמצעות PLC. או הנתונים שזוהו על ידי חיישן המודל כדי להבטיח את הדגם הנכון ולמנוע מיתוג גוף שגוי או רובוטים. מספר התוכנית נקרא באופן שגוי, וכתוצאה מכך תאונת התנגשות ציוד חמורה, ועוד. אותו מצב יכול לחול על פס הייצור של המנוע. קו המסוע הסופי של שרשרת ההרכבה ותחנות אחרות שצריכות לאשר ברציפות את המודל.

קישור ציפוי

בציור רכב. ציוד השינוע הוא מסוע החלקה. ותגי ייצור RFID להתקין על כל החלקה נושאת גוף רכב. בכל תהליך הייצור, תג זה פועל עם לחומר. יצירת נתונים הנעים עם הגוף והופכים ל- A נייד “גוף מכונית חכמה” הנושא נתונים. בהתאם לצרכים השונים של טכנולוגיית הייצור והניהול. ניתן להתקין קוראי RFID בכניסה וביציאה של סדנת הציור. המזלג של הלוגיסטיקה לחומר. וכניסה של תהליכים חשובים(כגון חדר צביעה, חדר ייבוש, אזור אחסון, וכו '.). כל קורא/סופר RFID באתר יכול להשלים את איסוף המידע של החלקה. מידע גוף וריסוס צבע וזמנים, ולשלוח את המידע למרכז הבקרה בו-זמנית.

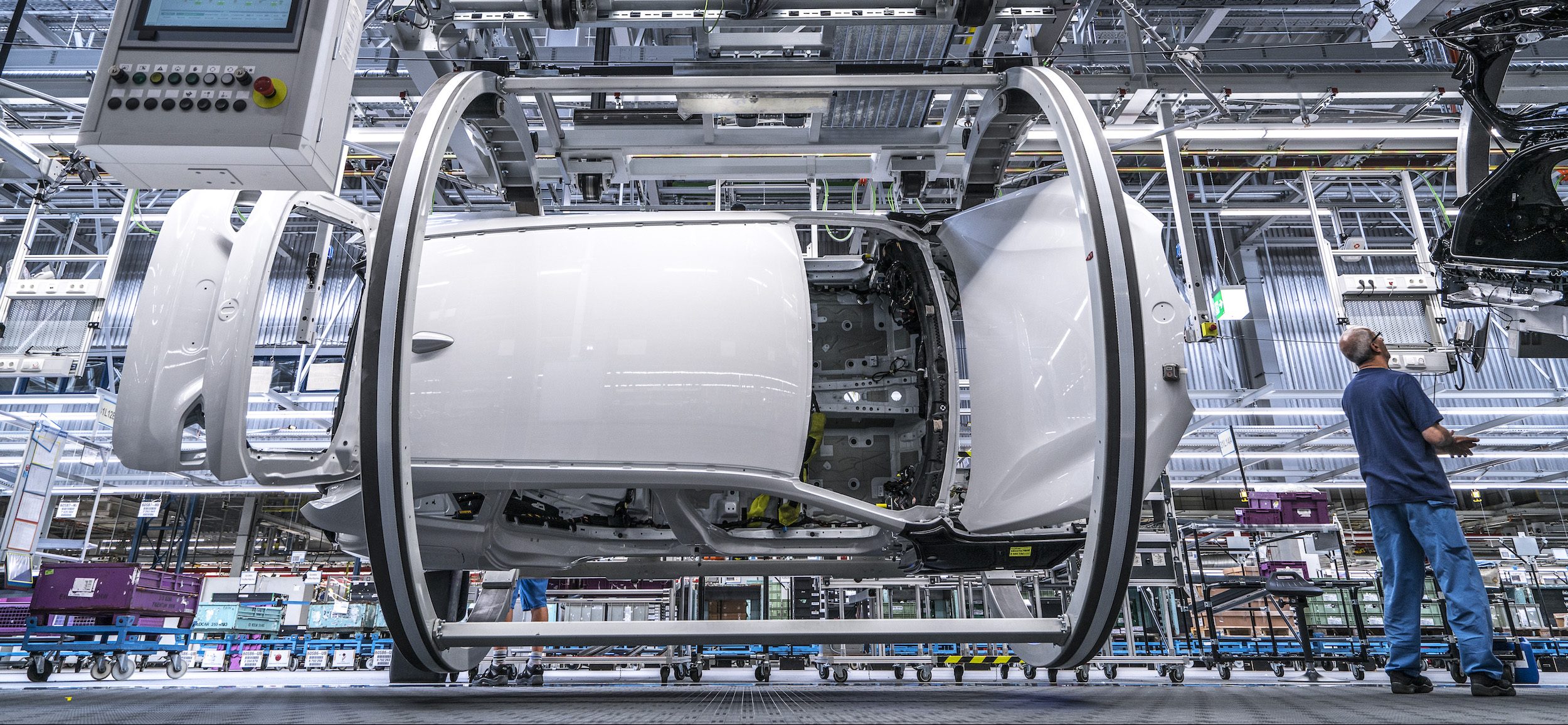

הרכבה סופית

בהרכבה של מכוניות. תגי RFID מותקנים על הקולבים של כלי הרכב המורכבים (הזן רכב, מיקום, מספר סידורי ומידע נוסף). ולאחר מכן הכן את המספר הסידורי המתאים עבור כל רכב מורכב. קוראי RFID מותקנים בכל תחנה כדי להבטיח. המכונית יכולה להשלים את משימת ההרכבה ללא שגיאה בכל מיקום פס ייצור. כאשר הקולב הנושא את רכב ההרכבה עובר דרך קורא RFID. הקורא מקבל באופן אוטומטי את המידע בתג ושולח אותו למערכת הבקרה המרכזית. המערכת אוספת את נתוני הייצור. נתוני ניטור איכות ומידע נוסף על קו הייצור בזמן אמת. ואז מעביר את המידע. לניהול חומרים, תזמון ייצור, אבטחת איכות ומחלקות אחרות מתייחסות. בדרך זו, פונקציות כגון אספקת חומרי גלם, תזמון ייצור, ניטור איכות. ומעקב אחר איכות הרכב יכול להתממש בו זמנית. וחסרונות שונים של פעולה ידנית יכולים למנוע את זה ביעילות.

התאמה אישית

לקוחות רבים של ב.מ.וו בוחרים להזמין מכוניות מותאמות אישית בעת רכישת רכב. אז כל מכונית צריכה להרכיב מחדש או להגדיר מחדש בהתאם לדרישות הפרטניות של הלקוח. אז כל הזמנה צריכה להיות נתמכת על ידי חלקי רכב ספציפיים. במציאות, עם זאת, מתן הוראות התקנה למפעילי פס ייצור הוא מאתגר מאוד. לאחר ניסויים עם RFID, אינפרא-אדום וברקודים. ב.מ.וו בחרה RFID כדי לסייע למפעילים לקבוע את סוג ההרכבה הנדרש כאשר כל רכב מגיע לקו. הם משתמשים במערכת מיקום בזמן אמת של בסיס RFID – RTLS. RTLS מאפשר לב.מ.וו לזהות כל מכונית כשהיא נעה דרך פס הייצור. ולא רק את מיקומו, אבל כל הכלים המשמשים על המכונית הזאת.

Outlook עתידי

קבוצת ב.מ.וו משתמשת בטכנולוגיית זיהוי אוטומטי פשוטה. כגון RFID למימוש זיהוי מדויק ומהיר של מידע אובייקט. עזור למפעלי ייצור לקבל החלטות מדעיות, ולשפר את יעילות הייצור. ב.מ.וו תתמקד בטסלה ותמשיך להרחיב את יישום של טכנולוגיית RFID בכלי רכב. אולי בעתיד הקרוב, ב.מ.וו תהפוך גם לחברת רכבי אנרגיה חדשה ומעולה.